デニム加工

濃・焦・重・淡・清―五彩(ごさい)で表現されるデニムのグラデーション。

誰かが本当に穿き込んで色褪せたように表現されるデニムの加工は、いくつもの手法を組み合わせて施されます。

それは、デニム加工を専門に請け負う職人たちの腕の見せどころ。

腰周りの「ヒゲ」、膝裏の「ハチノス」など、リアルな穿き込みの表情は、彼らの手によって丁寧に描かれています。

海辺の街・岡山県倉敷市児島はジャパンデニム発祥の地。45Rのデニムを加工する工場もここにあります。

この工場では、シェービング、ブラスト、次亜(じあ)、トッピングといった加工工程が部屋ごとに分かれ、専門の職人たちが日々デニムと向き合っています。

ギィィィン、という機械音が鳴り響いているのは、シェービングの作業場。棚には「ヒゲ型」といわれるデニムの型が1000枚以上も収まっています。この工場では、各ブランド、各デニムに応じて型を作成していて、45Rのすべてのデニムごとに専用のヒゲ型を用意していただいています。

ほんのわずかな凹凸の違いでも仕上がりに大きな差が出るので、狙った表情の型をつくる技術は本当に貴重なもの。中には、実際に45Rのスタッフが穿き込んで育てたデニムをもとにつくられた型もあるそうです。

この型をデニムに通し、上から削っていくのは、なんと木工用のナイロンホイールブラシ。木材加工の技術を応用し、細かい部分は紙やすりで擦って、ヒゲやアタリなどの表情を描いていきます。ブラシをあてる角度や力の加減で仕上がりは大きく変わるため、この作業はやり直しのきかない一発勝負。経験を重ねてきた職人の技術と感覚だけが頼りです。

むき出しのダクトが天井をうねるブラストの作業場では、職人がダクトから繋がるホースを手にして作業しています。サンドブラスト加工とは、ホースから細かい砂を勢いよく噴き付けてデニムの表面を削る加工手法。元々は船を造る工場で、金属のささくれを取るために生まれた技術です。

作業中に舞い散っていた粉塵が落ち着く頃には、何年も着古したように摩耗したデニムが姿を現します。生地の内部まで砂が入り込むブラスト加工では、より立体的なエイジングを表現できます。砂を吸い込んでしまうと健康に重大なリスクを及ぼすため、職人たちは頭からすっぽりと防護服をまとい、防塵ゴーグルとマスクを装着。厳重に仕切られた部屋で作業にあたっています。

次は次亜加工。現場では、次亜塩素で真っ白になるまでブリーチされて穴だらけになったエプロンを身につけた職人が、マスクをつけて黙々と作業しています。次亜塩素とは、一般的な漂白剤などにも使われる成分で、これを染み込ませた布でデニムを擦ることで、まるで化学実験のように色が抜け、ヒゲやアタリが浮かび上がります。薬剤のかかり具合によって色落ちに個体差が出やすいため、仕上がりは職人の技術に大きく委ねられる加工です。作業場のラックには、何度もリペアを重ねたデニムエプロンが何枚も吊るされていて、そこには職人たちが扱う薬剤の跡と、加工に向き合ってきた時間が刻まれていました。

すべての加工に共通することですが、薬剤や道具の扱いを一歩間違えると、大きな危険を伴う作業でもあります。

だからこそ、安全第一の姿勢が厳しく求められます。

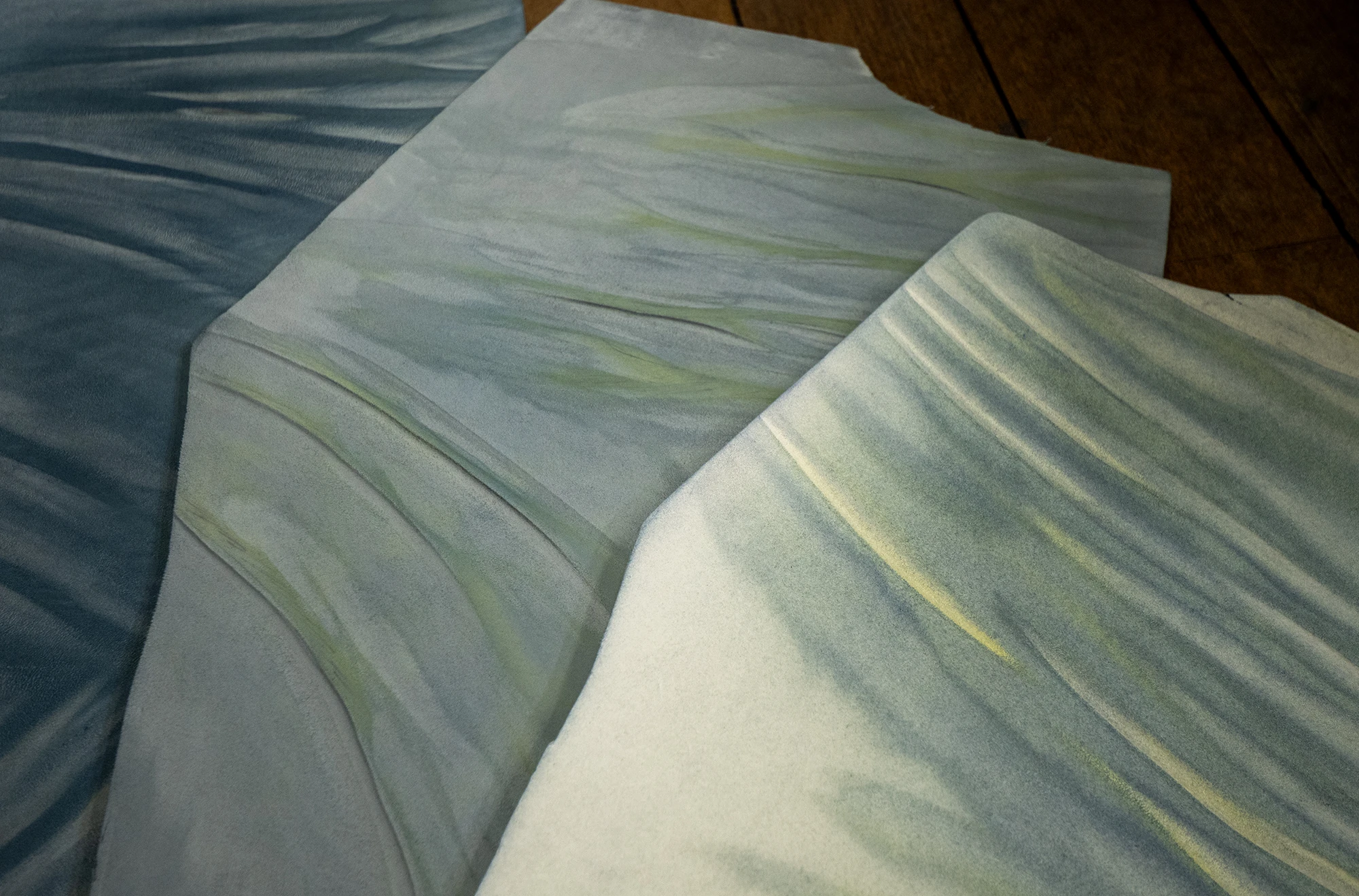

そして最後はトッピング加工。仕切りのある作業場では、エアブラシを手にした職人が台の上に広げたデニムに染料を吹き付けています。

これまでの色を落とす加工とは反対に、染料や顔料を用いてヴィンテージデニムのような色の深みやニュアンスを足していく作業を行います。インクの調合は0.01mg単位の差でも色合いが大きく変わる繊細な作業。仕上がりの「顔」を思い描きながら色を調合し、ひと吹きひと吹き慎重にスプレーを吹き付けます。

棚には染料、顔料、薬剤の瓶と缶がずらりと並び、さまざまなインクが何層にも固着した調合台には、使い古された道具が整然と並んでいました。

さまざまなデニム加工手法の中で45Rではこれらの加工手法をさまざまに組み合わせ、デニムの表情を描いています。

加工が終わったら、洗い屋さんでデニムを丸洗い。最終の仕上げを行い、検品所のチェックを経て45Rのお店へ届けられます。

思い描いたデニムの表情をつくるには、45Rと工場、それぞれに関わる人々のイメージをぴったりと合わせることが欠かせません。

そのため、45Rのものづくりチームは、現地に足繁く通って工場の方々と話し合いを重ね、デニムづくりへの思いを伝え続けているのです。

If you would like to enjoy online-shipping from outside of Japan, please visit the official global website.

日本国外への配送をご希望の方は、下記オフィシャルグローバルサイトをご覧ください。